Механоообработка – механическая обработка металлов, это комплекс работ, проводимых с целью придания металлическим изделиям (деталям, узлам, формам и т. д.) определенных параметров, которые необходимы для выполнения ими своих функций.

ООО «Металлообработка» осуществляет механообработку. Отправьте запрос на [email protected] или звоните 8 (3439) 389 801. Обработаем заказ в кратчайшие сроки!

Компания Металлообработка произведет механообработку по вашим чертежам, образцам, 3д моделям, эскизам, отправьте запрос на [email protected].

На сегодняшний день существуют различные виды металлообработки: токарные работы, фрезеровка, шлифовальные и зубодолбежные работы, сварка, термообработка и др. Все они осуществляются с использованием технологичных станков и инструментов и требуют от исполняющего персонала определенного уровня квалификации.

Рассмотрим процессы механообработки металлов подробнее.

Механообработка деталей

Механообработка деталей с помощью токарной обработки – один из самых распространенных способов обработки металлических заготовок. В ходе этих работ осуществляется снятие лишнего слоя металла с целью придать изделию нужную форму и размер, создать предусмотренную проектом поверхность и рельеф.

К токарным работам ЧПУ относится резание поверхностей заготовок, имеющих цилиндрическую, торцевую или коническую форму; выточка на поверхности канавок и пазов; сверление отверстий; нарезка резьбы и пр.

Здесь используют специальные токарные станки с ручным или программируемым управлением (ЧПУ). Автоматизация процессов гарантирует высокую точность работ – как при изготовлении единичных деталей по проекту заказчика, так и в серийном производстве.

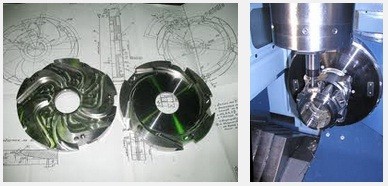

Механообработка с помощью фрезеровки – вид металлообработки с применением фрезы. Данный процесс предполагает работу с плоскими и фасонными поверхностями, включая резьбовые и зубчатые.

Существующие сегодня фрезерные станки позволяют проводить резку любого направлении: вертикальную и горизонтальную фрезеровку, а также под углом (для этого применяют дополнительные инструменты).

Для окончательной готовности изделий их шлифуют, то есть снимают с их поверхности тонкий слой металла с помощью крутящейся абразивной насадки. В результате заготовки приобретают максимально точные параметры и формы.

Выделяют несколько типов шлифовки в зависимости от обрабатываемой поверхности: наружная, внутренняя, плоская, круглая или профильная (обработка поверхности сложной формы).

Термообработка позволяет изменить структуру и свойства металла в нужных целях при изготовлении деталей на заказ. К ее типам относятся следующие:

— Отжиг проводится с целью получения устойчивой гомогенной (т. е. однородной) структуры материала, без каких-либо образований. Этот результат достигается нагревом и последующим медленным охлаждением изделия.

— Закалка металла, наоборот, сопровождается быстрым охлаждением – для того, чтобы получить неравновесную структуру металла.

— Отпуск позволяет сделать закаленный материал более пластичным.

— Дисперсионное твердение, или старение металла — процесс, позволяющий необратимо изменить его структуру.

Температура нагрева, способ охлаждения, применяемое оборудование – все это зависит от марки стали и типа детали.

Сюда входит изготовление зубчатых колес разного типа (включая нарезание внутренних шлицов, пазов и пр.). К слову, это один из самых трудоемких процессов механообработки металлов.

Здесь используются зубодолбежный станок, главным элементом которого является долбяк. Двигаясь вверх и вниз, долбяк врезается в заготовку и обкатывает ее по диаметру.

Координатно-расточные работы схожи с процессами сверления и фрезеровки, но применяются там, где требуется прямо-таки ювелирная точность. Они производятся при вытачивании сложных специализированных деталей (например, для измерительных приборов), а также при изготовлении конических отверстий, фрезеровке под различными углами и т. д.

Выполняются работы этого типа на координатно-расточном оборудовании. Необходимое условие для достижения качественного результата – наличие у мастера специфических знаний и высокого профессионализма.

Механообработка с помощью резки металла преследует различные цели и осуществляется разными способами. Вот основные из них:

— газовая резка (под воздействием струи смеси газов);

— кислородная резка (сжигание подогретого металла в струе кислорода);

— резка гильотиной (рубка механическими средствами);

— плазменная резка (газокислородная смесь очень высокой температуры);

— резка лазером;

— резка болгаркой;

— ленточнопильная резка (с использованием стального полотна);

— гидроабразивная резка (смесь воды и абразива, подаваемая под давлением).

Выбор оптимального варианта услуг металлообработки определяется в зависимости от типа металла, объемов работ и прочих факторов.

Поковка – металлическая заготовка или изделие, получаемое в процессе ковки или горячей объемной штамповки с применением кузнечно-прессового оборудования. В производстве поковок используются различные виды стали. Изделия нарезают, подвергают термообработке – и на выходе можно получить самые разнообразные детали любой конфигурации.

Такой способ механообработки металла весьма удобен при крупносерийном производстве. Далее производится обработка деталей на станках ЧПУ и доводка заготовки до нужных размеров, отжиг, цементация и остальные операции по обработке металла.

Перед сваркой металлоконструкций их необходимо правильно собрать. Сборка – пожалуй, самый не механизированный процесс в механообработке, но при этом достаточно важный: от него зависит качественное проведение сварки. Подготовленные детали и элементы устанавливаются и в соответствии с проектом и достаточно прочно закрепляются между собой.

По завершению сборки можно приступать к сварочным работам, в результате которых должна получиться цельная конструкция. В зависимости от принципа исполнения сварка может быть электродуговой, контактной, аргонно-духовой и газовой.