В конструкции большей части промышленного оборудования присутствуют шкивы, ролики, валы и другие детали. Со временем возникает необходимость в их замене, так как эксплуатационный срок у многих из них ограничен. Изготовление роликов, шкивов, валов, штуцеров и фланцев – сложный технологический процесс, который под силу не каждому предприятию. Применяют эти детали для запчастей как импортного, так и отечественного оборудования.

Металлообработка на заказ от компании ООО «Металлообработка». Мы изготовим ролики, шкивы, валы, штуцеры и фланцы. Отправьте запрос на [email protected] или звоните 8 (3439) 389 801.

Изготовление роликов.

Изготовление роликов на заказ возможно в любом количестве, различной конфигурации и размера. От безотказной работы роликов зависит долговечность и надежность механизма, в котором он используется. Довольно часто изготовление роликов на заказ осуществляется путем раздельного производства деталей и последующей их сборки в ролик. Этим вызвана необходимость применения большого количества механообрабатывающего и заготовительного оборудования и большой производственной площади. Даже с применением автоматизированной линии, редко удается снизить трудоемкость производственного процесса.

Изготовление роликов на заказ происходит с применением современного оборудования. Так, для производства этих деталей используют токарные и фрезерные станки, лазерную резку металлов. Основные методы производства роликов – листовая штамповка и горячая объемная штамповка. В некоторых случаях возможно прессование металлического порошка.

Для производства элементов ролика могут быть использованы различные материалы. Так, изготовление роликов на заказ может производиться из чугуна, стали либо алюминиевых сплавов. Наиболее долговечными считаются вкладыши для роликов из чугуна либо алюминия.

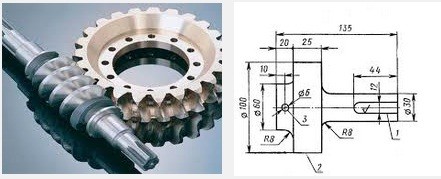

Изготовление шкивов по чертежам.

Фрикционное колесо, предназначенное для передачи движения посредством каната либо приводного ремня, оснащенное канавкой либо ободком называется шкивом. В случае необходимости производства детали без готового образца, возможно изготовление шкивов по чертежам. Благодаря высокой технологичности конструкции шкива, производить их значительно проще, чем ролики. Так, все составляющие части этой детали характеризуются доступностью для измерения и обработки. Изготовление шкивов по чертежам осуществляется путем отливки.

Изготовление шкивов по чертежам происходит в основном из чугуна либо стали. Материал, являющийся основой для шкива должен обладать повышенной прочностью и высокой степенью сопротивления к износу. Также используемый материал должен отличаться устойчивостью к воздействию динамической и статической нагрузки.

Изготовление шкивов по чертежам выполняется по следующей схеме: заготовительная операция, обработка заготовки на токарном станке (подрезка торца), создание отверстия при помощи быстрорежущего сверла, расточка отверстия, нарезание канавок и резьбы.

Изготовление валов.

Для передачи крутящего момента и приема, действующих со стороны опор и деталей сил используют вал. Изготовление валов должно сопровождаться тщательным контролем на соответствие технологическим требованиям. Так, качество вала зависит от точности его формы и размера, предельной точности размещения его поверхностей. В основном, изготовление валов происходит из сортов стали, отличающихся высокой прочностью, износостойкостью. Чаще всего для этого используют легированные и конструкционные стали, которые хорошо поддаются обработке. В порядке исключения возможно изготовление валов из чугуна.

Путем отрезки от холоднотянутых либо горячекатаных прутков получают заготовки для вала, которые в дальнейшем поддаются механической обработке. Для массового производства используют круглопильные, для более мелких серий целесообразно использовать отрезные ножовочные станки. В целом, изготовление валов сопровождается рядом последовательных операций. Полученная заготовка поддается правке с использованием пресса. Следующий этап – сверление центровых отверстий и обработка торцов, токарная обработка, фрезерная, накатка резьбы, обработка воздействием высоких температур (закалка), шлифовка.

Для крепления деталей к различным емкостям и механизмам используют штуцер (втулка, оснащенная внутренней либо наружной резьбой с одного конца). В основном изготовление штуцеров происходит на основании готового чертежа.

Изготовление штуцеров.

Изготовление штуцеров возможно с применением самых различных материалов – стали, латуни либо бронзы. Различают несколько разновидностей штуцеров – поворотный, переходной и приварной. Изготовление штуцеров производится с соблюдением государственных стандартов и осуществляется под тщательным контролем. Одним из самых экономичных способов создания заготовки для штуцера является использование горячекатаного либо холоднотянутого проката.

Для обработки торца, наружной цилиндрической поверхности и выточки используют метод точения (черновой и чистовой). Следующие этапы – нарезание резьбы при помощи плашки, создание радиального и осевого отверстий путем сверления. В основном, изготовление штуцеров осуществляется путем точения заготовки. Благодаря высокой точности используемого оборудования, можно легко достигнуть точности размеров и оптимальной шероховатости поверхности. Для крупносерийного производства целесообразно применение токарно-револьверного станка.

Изготовление фланцев по чертежам и на заказ.

Для обеспечения прочного и герметичного соединения вращающихся деталей используют фланцы. В большинстве случаев их используют комплектом. На некоторых предприятиях получило распространение изготовление фланцев из любого материала. Технология производства фланцев четко регламентируется государственными либо зарубежными (немецкими или американскими) стандартами и различается в зависимости от рабочего давления, которое будет оказываться на производимый фланец. В настоящий момент используется несколько типов фланцев – воротниковые, плоские, фланцы аппаратов и сосудов, фланцы на свободном кольце.

Изготовление фланцев по чертежам возможно несколькими способами. Так, наибольшее распространение получила газовая либо лазерная резка из листового материала, штамповка (ковка) при помощи подкладного кольца, поковка (производство, основанное на раскатных кольцах), центробежное электрошлаковое литье.

В связи с возрастающей популярностью германского и американского оборудования на отечественных предприятиях, получило распространение изготовление фланцев на заказ переходного типа. Это нестандартные фланцы, в которых поверхность, отвечающая за соединение, производится, основываясь на зарубежных стандартах, а юбочная часть – согласно российским стандартам, рассчитанным под отечественные размеры деталей.

Изготовление фланцев из любого материала происходит путем нескольких видов обработки материала. Так, заготовительный этап, в зависимости от материала, может быть проведении с применением методов штамповки, ковки либо литья. В дальнейшем заготовка подвергается токарной обработке – подрезаются торцы центрирующего пояска и фланца, производится точение рабочей поверхности с обязательным припуском под шлифовку, расточка фаски и канавки.